En meget vigtig information på klingekassen er skæreparameteren, som også kaldes de tre skæreelementer, som er sammensat afVc=***m/min,fn=***mm/r,ap=**mm på æsken. Disse data er teoretiske data indhentet af laboratoriet, som kan give os en referenceværdi. Selve programmeringen og bearbejdningen kræver dog generelt hastighedS=**, foderf=**, og mængden af skæring, så hvordan konverterer man dataene på boksen til de data, vi har brug for?

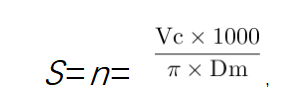

Spindelhastighed

hvilket er den spindelhastighed, som vi normalt skal overveje, når vi programmerer, hvilket refererer til rotationshastigheden pr. minut (rpm) for patronen og emnet.Dmer emnets diameter efter skæring, ogVchenviser til skærehastighedsområdet på kassen. Med denne formel og producentens vejledende linjehastighed kan vi beregne den teoretiske hastighed.

Jo højere hastigheden på værktøjsmaskinen er, jo højere skæreeffektivitet, og effektiviteten er fortjenesten. Derfor er det nødvendigt fuldt ud at overveje arbejdsforholdene og linjehastigheden og øge hastigheden så meget som muligt for skæring.

Derudover bør valget af hastighed bestemmes i henhold til skæreværktøjer af forskellige materialer. For eksempel ved bearbejdning af ståldele med højhastighedsstål, er ruheden bedre, når hastigheden er lav, mens ruheden er bedre, når hastigheden er høj for hårdmetalværktøjer. Ved bearbejdning af slanke aksler eller tyndvæggede dele skal man desuden være opmærksom på at justere hastigheden for at undgå delens resonansområde, for at forhindre vibrationslinjer i at påvirke overfladens ruhed.

Skærehastighed Vc

Vcer skærehastigheden, der er defineret som produktet af diameter, π og spindelhastigheden, og refererer til overfladehastigheden, hvormed værktøjet bevæger sig langs emnet. Derfor kan det ses af formlen, at når diameteren af emnet er anderledes, er skærehastigheden også anderledes. Jo større diameter, jo højere skærehastighed.

Generelt kan skærehastigheden øges passende uden at tage højde for værktøjsslid, hvilket kan forbedre produktionseffektiviteten og hjælpe med at forbedre overfladekvaliteten af emnet.

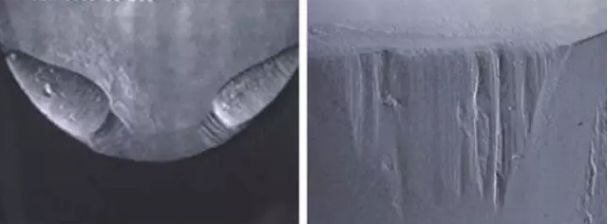

Men skærehastigheden er den vigtigste enkeltfaktor, der påvirker værktøjsslid. Hvis skærehastigheden er for høj, vil det føre til dårlig overfladekvalitet af dele på grund af flankeslid, accelereret kraterslid, lav produktionseffektivitet og så videre.

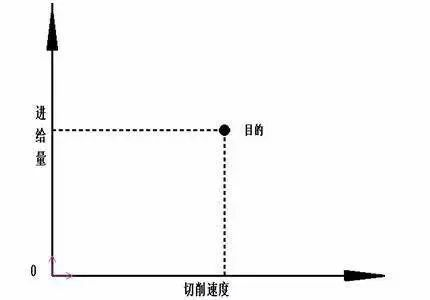

Derfor, efter at have overvejet, at skærehastigheden er den vigtigste enkeltfaktor, der påvirker overfladen af emnet, kan hvordan man bestemmer den optimale skærehastighed normalt beskrives ved det følgende billede.

Foderhastighedfn

fner tilspændingshastigheden, som refererer til forskydningen pr. omdrejning af værktøjet i forhold til det roterende emne. Foderet vil påvirke formen af jernspånerne, hvilket resulterer i spånbrud, sammenfiltring osv.

Med hensyn til påvirkning af værktøjslevetiden, hvis tilspændingshastigheden er for lille, vil flankeslidets værktøjslevetid blive stærkt reduceret. Tilspændingshastigheden er for stor, skæretemperaturen stiger, og flankesliddet øges også, men påvirkningen på værktøjets levetid er mindre end skærehastigheden.

Skæredybdeap

aper skæredybden, som vi ofte siger, mængden af skæring, som refererer til forskellen mellem den ubearbejdede overflade og den forarbejdede overflade.

Hvis skæredybden er for lille, vil det forårsage ridser, skære det overfladehærdede lag af emnet til og forkorte værktøjets levetid. Når overfladen af emnet har et hærdet lag (det vil sige sort hud på overfladen), skal skæredybden vælges så stor som muligt inden for det tilladte område af værktøjsmaskinens kraft for at undgå spidsen af værktøjet skærer kun det overfladehærdede lag af arbejdsemnet, hvilket resulterer i unormalt slid eller endda beskadigelse af værktøjets spids.

YBG205 på klingekassen refererer desuden til værktøjskvaliteten. De emnematerialer, der svarer til hver virksomheds værktøjskvaliteter, er forskellige. Derfor, hvis du ønsker at bestemme den værktøjskvalitet, der passer til dit emnemateriale, skal du konsultere den tilsvarende virksomheds prøvebrochure, og jeg vil ikke introducere den i detaljer her.

Posttid: Mar-08-2023